Auditorías de Procesos por Capas (LPA). La clave para alcanzar la excelencia

DEFINICIÓN

La Auditoría de Procesos por Capas o LPA (Layered Process Audit) es una metodología de auditoría interna, sistemática y proactiva, que involucra a múltiples niveles de una organización.

La LPA es una de las herramientas más efectivas para alcanzar niveles de excelencia en la empresa. Se basa en verificar consistentemente el cumplimiento de los estándares para detectar desviaciones antes de que se conviertan en defectos, más costosos de resolver.

EN QUÉ CONSISTEN

A diferencia de las auditorías de procesos tradicionales, que a menudo son realizadas solo por personal de calidad, la característica definitoria de una LPA es su participación multinivel o «por capas».

Se trata de un sistema estructurado donde empleados de distintos niveles jerárquicos —desde operarios de primera línea hasta directivos— llevan a cabo auditorías cortas y frecuentes sobre procesos críticos. El foco no está en el producto final, sino en cómo se fabrica el producto y si se siguen los estándares definidos.

Las «Capas» de la Auditoría

El concepto «por capas» se refiere a los diferentes grupos de auditores dentro de la organización, cada uno con una frecuencia y alcance de auditoría específicos:

- Capa 1: Empleados de Primera Línea/Coordinadores(Alta Frecuencia): Realizan auditorías diarias o por turno, centradas en la estandarización del trabajo en sus áreas.

- Capa 2: Mandos Intermedios/Encargados (Frecuencia Media): Realizan auditorías semanales o mensuales, enfocándose en áreas más amplias, la resolución de problemas y la asignación de recursos.

- Capa 3: Directivos/Gerencia (Baja Frecuencia): Llevan a cabo auditorías mensuales o trimestrales, evaluando la cultura de calidad y la coherencia del sistema.

Este enfoque asegura que el proceso crítico sea revisado por diferentes ojos con distintas perspectivas, garantizando la transparencia y la rendición de cuentas.

BENEFICIOS DE SU UTILIZACIÓN

La implementación de un sistema LPA bien diseñado genera un impacto significativo que va más allá de la simple detección de fallos, ya que:

- Mejora de la Calidad Proactiva y Prevención de Defectos. Al auditar los pasos clave del proceso de forma frecuente, las LPA detectan y corrigen pequeñas desviaciones en tiempo real, mucho antes de que se produzca un producto defectuoso. Esto se traduce en una reducción drástica de productos no conforme, reprocesos y mermas.

- Fomento de la Cultura de Calidad. La participación de los mandos intermedios y los directivos envía un mensaje claro de que la calidad es una prioridad. Esto eleva la disciplina operativa y convierte la calidad en una responsabilidad compartida por toda la organización.

- Estandarización y Disciplina Operativa: Las LPA se centran en verificar la correcta ejecución de los estándares. Esta verificación constante refuerza la adhesión a los procedimientos de trabajo definidos, eliminando la variabilidad no deseada del proceso.

- Mejora Continua: Al forzar a los líderes a «ir al Gemba», las LPA generan datos valiosos sobre las áreas débiles. Estos hallazgos son la base para proyectos de mejora continua, optimizando la eficiencia y la productividad.

- Aumento de la Comunicación y Alineación: El sistema por capas requiere una interacción constante entre la dirección y el personal de línea. Esta comunicación mejora la comprensión de los problemas operativos y acelera la implementación de acciones correctivas.

PASOS PARA LA IMPLEMENTACIÓN

La transición a un sistema LPA requiere una planificación estructurada para garantizar su sostenibilidad. Podemos resumir los pasos a dar en:

- Definir Procesos Críticos. Identificar los procesos o pasos de producción que tienen el mayor impacto en la calidad, la seguridad o el cumplimiento normativo.

- Crear Listas de Verificación (Checklists). Desarrollar listas de verificación concisas y específicas para cada proceso crítico. Las preguntas deben ser sencillas y orientadas a la observación del comportamiento y el proceso, no solo del resultado final.

- Asignar Auditores y Frecuencias. Definir claramente quién (qué capa) auditará qué proceso y con qué frecuencia (diaria, semanal, mensual, etc.).

- Capacitación del Equipo. Proporcionar formación a todos los participantes sobre cómo auditar y sobre la importancia de las LPA.

- Realizar las Auditorías y Documentar Desviaciones. Llevar a cabo las auditorías según el cronograma. La clave es el seguimiento: cualquier no conformidad detectada debe generar una acción correctiva inmediata, con un responsable y una fecha de cierre definidos.

- Análisis y Revisión de la Dirección. Revisar periódicamente los resultados (índices de cumplimiento, no conformidades comunes, etc) para identificar tendencias y utilizar esta información para impulsar la mejora continua.

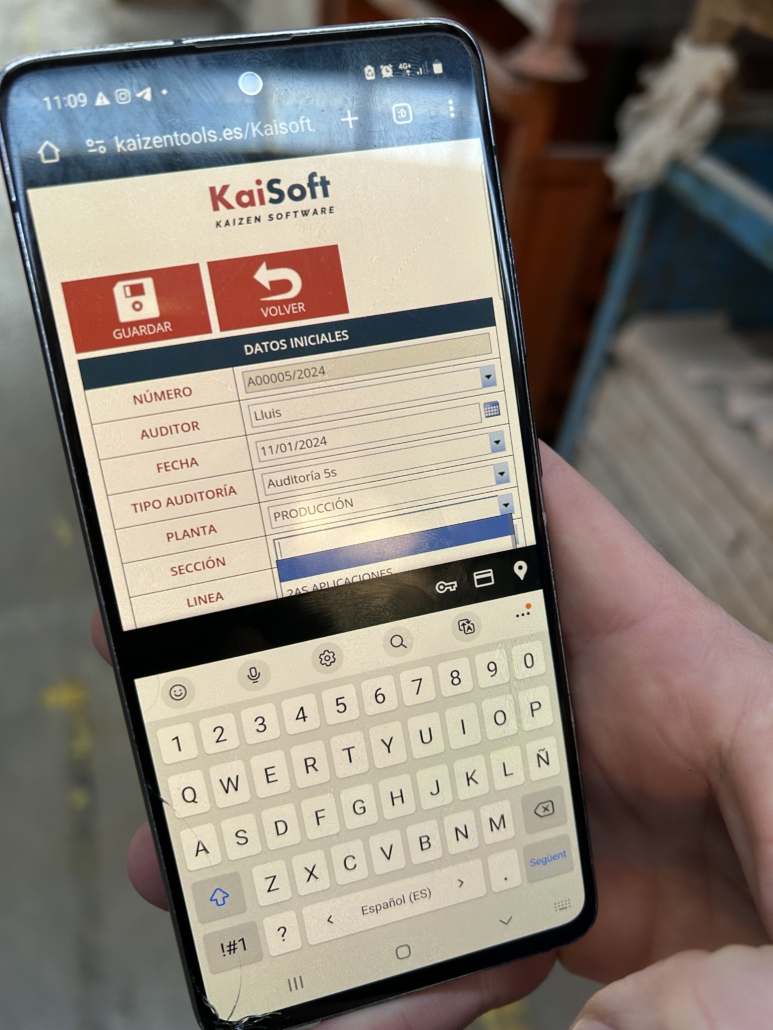

DIGITALIZACIÓN DE LPA mediante KAISOFT

Tradicionalmente, las LPA se gestionaban con papel y hojas de cálculo, un proceso que podía ser lento, propenso a errores y complejo para el seguimiento en tiempo real. Hoy en día, el uso de software especializado, como KAISOFT, simplifica y optimiza significativamente todo el proceso de gestión de LPA:

- Auditorías In Situ sin Papel: Los auditores pueden realizar las verificaciones directamente desde dispositivos móviles (tabletas o smartphones), lo que permite registrar los resultados y evidencias fotográficas al instante.

- Generación de acciones: KaiSoft permite la creación automática de acciones correctivas para resolver las incidencias detectadas en las auditorías.

- Gestión Centralizada de Desviaciones: El software centraliza todas las no conformidades detectadas y acciones generadas para que puedan ser resueltas por el responsable designado.

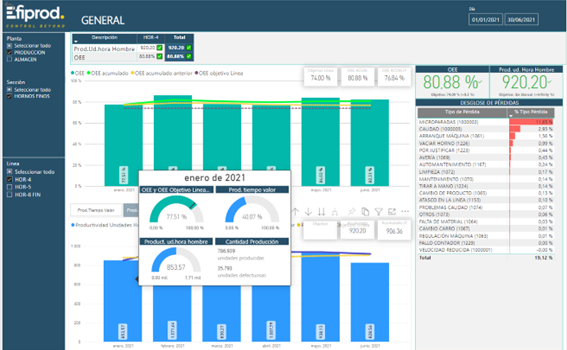

- Visualización y Análisis en Tiempo Real: La aplicación también facilita informes y gráficos que muestran métricas clave en tiempo real, facilitando una toma de decisiones rápida y basada en datos.

CONCLUSIÓN

La Auditoría de Procesos por Capas (LPA) es más que un simple sistema de inspección; es una estrategia de gestión de calidad que institucionaliza la disciplina y la responsabilidad compartida.

Al convertir la verificación de estándares en una rutina frecuente y visible en todos los niveles, y al apoyarse en herramientas digitales como KaiSoft para simplificar su gestión, las organizaciones pueden protegerse de fallos catastróficos, asegurar la consistencia operativa y, lo que es más importante, construir una verdadera cultura de excelencia y mejora continua.